Всё о пластмассах

Введение

Пластмассы – один из самых важных современных материалов как поделочных, так и конструкционных. Изготовленные на основе природных или синтетических полимеров пластмассы обладают многими полезными качествами: малой плотностью, высокими диэлектрическими свойствами, устойчивостью к агрессивным веществам и т.д. При этом из нагретой пластмассы удается формировать изделия самой сложной формы, которую затем изделия устойчиво сохраняют.

Заметим, что процесс формирования изделий из пластмассы осуществим даже в домашних условиях, что делает этот материал весьма привлекательным для умельцев. В данном материале мы и поговорим об изготовлении деталей из пластмассы путем литья и штамповки на самодельных установках. Но сначала разберемся, какие бывают пластмассы.

Все пластмассовые материалы подразделяют на два больших класса – термореактивные и термопластичные полимеры.

Термореактивные пластмассы после термического воздействия, когда они переходят в вязкотекучее состояние, уже больше не поддаются размягчению при повторных нагревах, что обусловлено структурными изменениями полимера при первичном нагреве.

Процесс же размягчения и расплавления термопластичных материалов (термопластов) можно повторять, хотя повторные нагревы приводят к частичной термодеструкции и изменению свойств полимера.

Эта различная реакция на повторный нагрев позволяет легко отличать термореактивные материалы от термопластичных. Так, если при нагреве пластмассовое изделие не размягчается, а начинает сразу обугливаться и разрушаться, то материалом для изготовления изделия послужил, скорее всего, термореактивный полимер. Наоборот, если изделие при нагреве начинает размягчаться, то это – термопластик и его повторное расплавление для формирования нового изделия вполне допустимо (за исключением слоистых пластиков на основе термопластов, которые литьевой переработке зачастую не поддаются).

Как обрабатывают пластмассы

Изделия из термопластов получают литьем под давлением, горячей штамповкой и так называемым вакуум-формованием (о последнем способе мы в этом материале говорить не будем). Кроме того, из термопластов на поверхности других материалов легко получить защитные покрытия путем расплавления на этой поверхности порошка или пленки из соответствующего полимера.

В отличие от металлов и других кристаллических веществ, которые переходят в жидкотекучее состояние при определенной температуре плавления, полимеры (даже имеющие кристаллическое строение) размягчаются постепенно. То есть переход от твердого состояния к вязкотекучему происходит в некотором диапазоне температур, составляющим несколько десятков °С.

Заметим, что процесс литья деталей из пластмасс несколько отличается от аналогичного процесса с применением металла – для преодоления высокой вязкости расплава пластмассы необходимо повышенное давление, перегрев расплава и подогретые литейные формы. То есть при литье полимерный материал подогревается и размягчается в цилиндре литьевой машины, после чего выдавливается в форму. Во многих случаях для получения необходимых механических свойств отливки ее подвергают термообработке.

Данным способом (литьем) получают детали достаточно сложной формы, не требующие, что очень важно, дополнительной механической обработки. В таблице 1 приведены режимы литья под давлением, а также режимы термообработки некоторых наиболее распространенных видов термопластичных материалов.

Как видно из приведенных в таблице 1 данных, температура расплава полимеров невысока и вполне реализуема в домашних условиях, однако давление выдавливания расплава достаточно велико и достигает 16 МПа (160 кг/см2).

Только для ПЭВД, ПЭНД, ПП, ПВХ и полиамида это давление бывает ниже 10 кг/см2.

При горячей штамповке процессы идут под влиянием механического воздействия пуансона и матрицы, так что здесь возможны более низкие температуры, чем при литье.

Таблица 1. Режимы литья термопластов

| Материал | Условия литья | Режим термообработки | ||||

| Температура расплава, °С |

Давление, МПа |

Температура формы, °С |

Охлаждающая среда |

Температура среды °С |

Время выдержки, ч |

|

| ПЭВД* | 170…220 | 0,6…10 | 30…60 | вода | 40…80 | 2 |

| ПЭНД** | 180…250 | 0,8…12 | 50…60 | вода | 40…80 | 2 |

| ПП*** | 180…280 | 0,8…14 | 40…80 | |||

| ПВХ | 120…160 | 0,5…15 | 40…60 | |||

| Полистирол | 190…230 | 10…15 | 50…70 | воздух | 70…75 | 12…24 |

| Полиамид ПА-610 | 220…270 | 0,8…14 | 50…90 | ПЭО-15 | 200 | 2 |

| Поликарбонаты | 220…230 | 10…15 | 80…100 | воздух

масло |

130

135 |

2

1,5 |

| Этролы | 170…220 | 10…12 | 40…70 | |||

* – Полиэтилен высокого давления

** – Полиэтилен низкого давления

*** – Полипропилен

Таблица 2. Некоторые характеристики процесса нанесения покрытий из порошков термопластов

| Полимер | Температура нагрева деталей, °С |

Режим формирования одного слоя | Число слоев | Общая толщина перекрытия, мм |

|

| Температура, °С | Время, минуты | ||||

| ПЭВД | 230…280 | 170…200 | 5…15 | 1…4 | 0,2…1,2 |

| ПЭСД | 250…300 | 190…220 | 5…15 | 1…4 | 0,2…1,2 |

| ПЭНД | 270…320 | 200…230 | 5…20 | 1…4 | 0,2…1,2 |

| ПП | 210…250 | 180…200 | 1…15 | 1…2 | 0,2…1,0 |

| ПВХ | 230…250 | 230…250 | 2…3 | 1 | 0,2…0,6 |

Примечание. ПП охлаждают (закаляют) в холодной воде, остальные пластмассы – на воздухе.

Кроме того, горячей штамповкой выполняют детали из термопластических материалов, непригодных для литьевого способа, – например, слоистых пластиков.

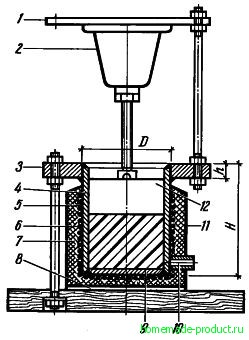

Рис. 1. Литьевая установка: 1 – силовая поперечина; 2 – домкрат; 3 – фланец; 4 – цилиндр из трубы; 5 – изолирующий слой (слюда); 6 – нагревательная спираль; 7 – теплоизоляция; 8 – лист асбеста; 9 – днище цилиндра; 10 – фильера; 11 – защитный кожух; 12 – поршень

Термопластические синтетические материалы широко применяются для создания защитных покрытий на поверхности изделий из металлов и неметаллов. Эти покрытия, как правило, получают из полимерных пленок или порошков. В таблице 2 приведены типовые режимы процессов получения полимерных покрытий порошковым напылением.

Литье деталей

Для литья под давлением в домашних условиях можно порекомендовать простейший образец литьевой машины в виде обогреваемого цилиндра с поршнем.

Общий вид такой машины показан на рис. 1. Основа машины – цилиндрический корпус с приварным днищем, который обогревается спиралями, защищенными теплоизоляцией.

В качестве нажимного (давильного) устройства лучше всего использовать винтовой домкрат от автомобиля, который передает усилие на поршень и позволяет создавать необходимое усилие для выдавливания расплава. Однако вместо домкрата подойдет обычный стальной болт с резьбой не менее М24х3.

Для цилиндра подбирают бесшовную трубу диаметром 57х4; 76х5 или 89х6 мм из углеродистой стали. Проходное отверстие, конечно, протачивают, после чего шлифуют внутреннюю поверхность трубы.

Зазор между поршнем и внутренней поверхностью цилиндра должен соответствовать посадке H7/h6 (или А/С в старой системе допусков и посадок), или, на худой конец, H8/h8 (А3/С3). Дело в том, что при нагреве зазор увеличится из-за более высокой температуры стенки цилиндра по сравнению с массивным и необогреваемым поршнем, поэтому больший зазор между стенкой и поршнем недопустим.

Применение для цилиндра вместо углеродистой стали вроде бы более качественной нержавеющей стали типа 18-8 (например, Х18Н10Т) нежелательно как из-за более низкой теплопроводности последней, так и из-за трудности шлифования вязких сталей. Говоря о прочности труб, заметим, что труба диаметром 57х4 мм (проточенная) выдерживает давление не менее 80 атм, в то время как 1-тонный домкрат создает в цилиндре такого размера давление чуть более 50 атм.

Трубы диаметром 76х4 и 89х4 мм (проточенные) выдерживают давление до 50 атм, а с помощью того же домкрата под поршнем в цилиндрах из подобных труб удается создать давление всего 27,5 и 19,4 атм соответственно. При этом в трубе меньшего диаметра не только проще создать более высокое давление, но и легче прогреть загруженный материал.

Рекомендуемая высота цилиндра Н = 150…180 мм. Толщина поршня примерно равна диаметру трубы D.

Цилиндр укрепляется на деревянной подставке с помощью двух шпилек с резьбой М12. Давление на поршень обеспечивается винтовым домкратом, упирающимся в силовую поперечину. Как и цилиндр, поперечина крепится к фланцу цилиндра двумя шпильками с резьбой М12.

Учтите, что установка работает под достаточно большим давлением, поэтому детали ее должны отличаться повышенной надежностью. Так, в зависимости от диаметра трубы (57; 76 и 89 мм) фланец выбирается толщиной не менее 25; 28 и 30 мм, а его наружный диаметр принимается 160; 180 и 195 мм соответственно.

На боковую поверхность цилиндра и на его днище укладывают слой слюды. Нагревательными элементами (спиралями) лучше воспользоваться готовыми, например, от электроплитки мощностью 250…330 Вт. Два таких нагревательных элемента устанавливают на боковой части цилиндра и один под днищем. Спирали выкладывают по слою слюды, служащей изолятором, но для лучшей электрической защиты спирали желательно предварительно окислить. Известно, что окислы нихрома, из которого делают спирали, ток не проводят. Так что кратковременное включение спиралей в сеть и разогрев их на воздухе докрасна приводит к появлению на поверхности проволоки окислов, обладающих изолирующими свойствами.

На уложенные спирали накладывают слой теплоизоляции, для чего смесь алебастра и молотого асбеста разводят водой до густоты крутого теста и наносят слой этой массы поверх спиралей. Снаружи теплоизоляцию желательно дополнительно защитить кожухом из тонкой жести. Снизу между теплоизоляцией и деревянной подставкой предусматривают лист асбеста.

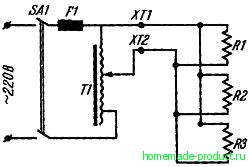

Нагревательные спирали включают в сеть согласно схеме, приведенной на рис. 2. Для регулирования температуры нагрева цилиндра изменяют подводимое к спиралям напряжение с помощью автотрансформатора типа ЛАТР-2 (максимальный ток 9 А). В схеме используются следующие детали: SA1 – переключатель типа П2Т; F1 – предохранитель ПМ-1 на ток 10 А; R1; R2 и R3 – нагревательные элементы; ХТ1 и ХТ2 – разъемные (клеммные) соединения.

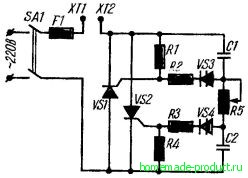

Для измерения температуры можно воспользоваться и бестрансформаторным регулятором напряжения на тиристорах (рис. 3). Основными регулирующими элементами этой схемы являются тиристоры VS1 и VS2 типа КУ202Н, включенные навстречу друг другу и последовательно с нагрузкой из спиралей нагревательных элементов (клеммы ХТ1 и ХТ2). Переменный резистор R5 совместно с конденсаторами C1 и С2 образуют фазосдвигающую цепочку, формирующую вместе с динисторами VS3 и VS4 (типа КН102А) управляющие импульсы для открытия тиристоров. В зависимости от величины включенной в цепь части резистора R5 изменяется момент открывания транзистора и тем самым время его открытого состояния, в течение которого через нагрузку проходит ток.

Поскольку тиристоры включены навстречу друг другу, то используются оба полупериода переменного тока. В схеме применены следующие детали: R1; R2; R3 и R4 – резисторы типа МЛТ-0,25 номиналом 51 Ом; R5 – переменный резистор типа СП-2 номиналом 270 кОм; C1 и С2 – конденсаторы типа МПО 0,25 мкФ на рабочее напряжение 400 В; тиристоры VS1 и VS2 марки КУ202Н; динисторы VS3 и VS4 марки КН102А; SA1 – переключатель типа П2Т; F1 – предохранитель ПМ-1 на ток 10 А; ХТ1 и ХТ2 – клеммы для подключения нагрузки.

Данная схема позволяет изменять напряжение на активной нагрузке в пределах от 0 до 20 В при мощности нагрузки от 1 кВт, а при установке тиристоров на теплоотводящих радиаторах – до 1,5 кВт.

Обе схемы имеют один большой недостаток – на нагревательные элементы подается напряжение непосредственно от сети, то есть при нарушении изоляции и замыкании спирали на корпус установки эксплуатация ее становится опасной. Требуется разделительный трансформатор мощностью 1…1,5 кВА, но приобретение его проблематично, поэтому при работе с литьевым устройством необходимо стоять на резиновом коврике.

Штамповка деталей

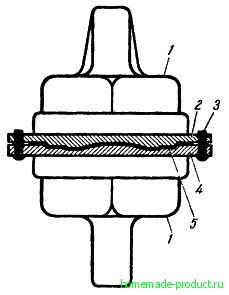

Кроме получения изделий из полимеров методом литья некоторые термопластики можно подвергнуть в домашних условиях и горячей штамповке. Для этого достаточно воспользоваться несложным устройством из двух электрических утюгов, которое показано на рис. 4. Здесь листовой полимер помещается между верхней и нижней половинами прессформы, размещенными на подошвах двух утюгов Включенные утюги нагревают половинки прессформы, при сжатии которых и происходит горячая штамповка с получением той или иной детали. На рис. 4 показана штампуемая деталь достаточно сложной конфигурации, имеющая выступы и впадины. В домашней практике данный метод обычно используется для получения большого числа одинаковых деталей, например, корпусных элементов модели судна.

Рис. 4. Устройство для горячей штамповки: 1 – нагреватель (электрический утюг); 2 – верхняя часть прессформы; 3 – направляющий штифт (обеспечивает нужное совмещение верхней и нижней частей прессформы); 4 – нижняя часть прессформы; 5 – формируемая деталь

Для получения изделий горячей штамповкой необходима, как уже говорилось, прессформа, состоящая из двух половин. В связи с невысокой температурой переработки пластмасс, не превышающей обычно 200 °С, обе части прессформы можно отлить, например, из олова (температура плавления последнего 232 °С), а также из припоев: ПОС-10 (299 °С); ПОС-18 (256 °С); ПОС-40 (253 °С). К тому же максимальная температура, на которую настроены терморегуляторы современных утюгов, – около 200 °С. Именно поэтому возникают затруднения при горячей штамповке с помощью подобных нагревателей таких материалов, как поликарбонаты, для переработки которых требуется температура выше 200 °С.

Все же остальные виды термопластических материалов, приведенных в таблице 3, включая полипропилен, успешно удается перерабатывать с помощью прессформы, нагреваемой электрическими утюгами.

Для справки приведем температурные интервалы, которые устанавливаются на электрических утюгах отечественных моделей: вискоза (90…120 °С); шелк (120…140 °С); шерсть (130…150 °С); хлопок (145…165 °С); полотно (160…200 °С).

У импортных утюгов, например, фирмы Tefal, обычно вместо названия материала на регуляторе стоят обозначения в виде точек: * – синтетика; ** – шерсть, хлопок; *** – тяжелый хлопок, лен.

В настоящее время для контроля температуры нагретых поверхностей в домашних условиях появились радиолюбительские приборы, укомплектованные термопарами, например, цифровые мультиметры марок М837 и М838, которые позволят измерять температуру поверхности до 1370 °С.

Нанесение покрытий

С помощью тонкопленочных термопластических материалов достаточно легко получить надежные защитные покрытия даже в домашних условиях. Так, с помощью полиэтиленовой (полипропиленовой) пленки весьма просто изготовить плотную водонепроницаемую ткань, пригодную для туристической палатки или байдарки. Делается это так. Полиэтиленовую пленку прокладывают между двумя слоями обыкновенной ткани и этот трехслойный «бутерброд» проглаживают утюгом. Полиэтиленовая пленка плавится, проникает в слой ткани и прочно скрепляет ее, образуя настоящий трехслойный композиционный материал. Понятно, плотность и прочность такого материала в большой степени зависит от толщины полиэтиленовой пленки и ткани. Заметим, чем толще ткань, тем более толстая может применяться полиэтиленовая пленка, то есть тем прочнее и жестче получится композиционный материал.

Полиэтиленовой (полипропиленовой) пленкой не очень сложно покрыть и металлическую поверхность. Последнюю перед нанесением полимерного покрытия тщательно обезжиривают. Пленку после предварительного нагрева накладывают на нагретую же поверхность и прикатывают роликом. Температура поверхности при нанесении полиэтиленовой пленки составляет 100…125 °С, для полипропилена – примерно на 25 °С выше. Полного расплавления пленки по всей толщине при этом происходить не должно. Если же пленка все-таки расплавится, то покрытие вполне вероятно окажется несплошным.

Таблица 3. Температурный режим при переработке листовых и пленочных термопластов методом горячей штамповки

| Полимер | Температура, °С | ||

| Заготовка | Утюги | Форма (при раскрытии) | |

| ПЭВД | 50…70 | 100…150 | 25 |

| ПЭНД | 40…50 | 120…150 | 25 |

| ПП | 50…90 | 150…210 | 30 |

| Полистирол | 50…65 | 110…150 | 45 |

| АВС-пластики | 40…50 | 140…160 | 45 |

| Поликарбонаты | 45…55 | 200…250 | 25 |

| Метакрилаты (органическое стекло) | 40…100 | 100…180 | 25 |

| Этролы | 110…120 | 130…180 | 60 |

Примечание. Температура формы при ее раскрытии не должна превышать значения, указанного в таблице.

Металлическую фольгу покрывают полиэтиленовой пленкой с помощью утюга. А если между металлической фольгой и тканью проложить и нагреть полиэтиленовую пленку, получится композиционный материал с теплоизолирующими свойствами из-за высокой отражающей способности поверхности фольги.

Теоретически подошла бы для этих целей пленка из лавсана (термопластичный полимер полиэтилентерефталат), но для ее нагрева требуется довольно большая температура – 250…280 °С.

Сырье

В качестве сырья для литьевого передела наиболее удобны полимеры в виде гранул или порошка. Заметим, что практически все виды термопластов выпускаются промышленностью в виде гранулированного сырья и некоторые из этих материалов доступны для самодельщиков.

Для горячей штамповки пригодны термопласты, указанные в таблице 3. Особенностью и отличием этих термопластов от полимеров для литьевого способа переработки являются их повышенные требования к чистоте поверхности листового полимера-заготовки. А общее требование – наличие на поверхности и формы, и матрицы антиадгезионного слоя, препятствующего прилипанию материала к этой поверхности.

В качестве разделительного состава для снижения прилипания расплава пластика к металлу формы или матрицы служат различные марки силиконов, но в домашних условиях доступнее всего поливиниловый спирт (ПВС). Хотя ПВС применяется, в основном, в качестве разделительного слоя при холодной полимеризации, температурный диапазон описываемых процессов вполне допускает его использование. Раствор ПВС разводят в горячей воде (концентрация около 100 г/л), после чего наносят на поверхность формы и высушивают.

В качестве заменителя ПВС подойдет масло для двигателей внутреннего сгорания (карбюраторного или дизельного), но такая замена ухудшает качество поверхности получаемого изделия. Еще хуже эффект от растительного масла. Масло же для коробок передач и другие смазочные автомобильные жидкости в связи с их низкой термостойкостью применять не следует.

При литьевом способе маслом смазывают форму, а при горячем прессовании – и нагретую матрицу, и нагретую заготовку.

С какими полимерами можно работать?

Для самостоятельного домашнего использования доступны и пригодны далеко не все полимерные материалы, приведенные в таблице 1. Объясняется это как технологическими, так и экологическими причинами.

Технологические причины заключаются в том, что дома затруднительно создать те или иные условия по температуре или давлению, необходимые для полноценной переработки сырья. Например, для получения достаточно мелких деталей сложной формы из полистирола необходимо давление в несколько сотен атмосфер, что, понятно, в домашних условиях обеспечить весьма сложно.

Экологические проблемы связаны с продуктами, образующимися в результате термической деструкции (разрушения) полимеров при их нагревании. Ведь в той или иной мере термической деструкции подвержены все полимерные материалы, то есть почти все они при нагревании выделяют газообразные продукты той или иной степени вредности. Поэтому все работы с нагревом полимеров необходимо производить при хорошей вентиляции и не в жилых помещениях.

Однако для одного из полимеров эта проблема особенно актуальна – для ПВХ и его сополимеров. Дело в том, что все соединения, содержащие хлористый винил, при нагревании выделяют не только хлористый водород, но и целую гамму хлорорганических соединений, в том числе диоксинов – самых сильных мутагенных ядов.

Положение усугубляется тем, что температурный предел термической стойкости ПВХ ниже температуры их размягчения. Поэтому ПВХ во многих развитых странах находятся под запретом (запрещено их производство, а иногда и применение), а изделия из ПВХ в тех странах, где их производство разрешено, должны в обязательном порядке иметь соответствующую маркировку.

К сожалению, в России и странах СНГ не установлена обязательная маркировка пластиковых изделий, как нет и запрета на производство и применение ПВХ. Здесь поливинилхлориды и их сополимеры служат для изготовления облицовочных плит, стеновых панелей, оконных переплетов, тепло- и электроизоляционных материалов и т.д.

Таким образом, для литья под давлением в домашних условиях разрешается использовать только полимерные материалы, приведенные в таблице 4.

Таблица 4. Термические свойства полимеров, рекомендованных для термообработки в домашних условиях

| Полимер | Температура, °С | |

| Размягчения | Расплава | |

| ПЭВД | 110…120 | 170…220 |

| ПЭНД | 120…125 | 180…250 |

| ПП | 160…170 | 180…280 |

| Полиамид | 200…220 | 220…270 |

Вторая жизнь полимеров

Рассказывая об изготовлении из пластмасс изделий литьем или штамповкой, мы вообще-то имели в виду переработку полимерных полуфабрикатов (порошок, гранулы и т.д.) А подойдут ли для получения новых изделий пластмассы от старых? Оказывается, подойдут, причем технология повторного использования термопластических материалов довольно проста. И здесь самое главное – разобраться, с какими именно материалами мы имеем дело. Прежде всего, отметим, что на многих импортных изделиях, а в особенности на упаковочных материалах, нанесены соответствующие знаки (рис. 5, 6 и 7).

На рис. 5 приведен знак, который чаще всего встречается на упаковочных материалах. Знак представляет собой треугольник со стрелками, внутри и снизу которого нанесены определенные символы (буквы, цифры). В данном случае цифра 2 обозначает либо серийный номер упаковки, либо что-то другое, а вот надпись «PE-HD», что упаковка сделана из полиэтилена низкого давления. Буквы «V» и «PVC» сообщают, что данное изделие содержит винилхлорид и нагревание изделия опасно (иногда буквы «PVC» встречаются и без треугольного знака).

А вот надпись «PVC free» означает – в данном изделии отсутствуют винилхлориды. Буквы «PP» сообщают о полипропилена, «PS» – о полистироле и т.д.

Вместо знака, показанного на рис. 5, на упаковке или изделии может стоять знак, приведенный на рис. 6 и снабженный надписью «Der Grune Punkt» (или без нее). Это знак экологической безопасности изделия.

А знак на рис. 7 (с надписью «Recyclable» или без нее) прямо указывает на возможность вторичной переработки.

Иногда все эти знаки присутствуют на изделии одновременно.

К сожалению, отечественные синтетические материалы не маркируются, причем это относится даже к упаковке пищевых продуктов.

Отличить опасные при нагреве поливинилхлоридные пластики удается по следующим отличительным признакам:

- при сгибании ПВХ-пластика на полученном «ребре» появляется молочно-белая или чуть голубоватая матовая полоса;

- сополимеры ПВХ-пластиков ограниченно прозрачны и имеют (даже прозрачные) мутноватый чуть голубоватый или зеленоватый оттенок.

Однако эти признаки не абсолютны, поскольку среди ПВХ-пластиков много разновидностей сополимеров, которым эти характерные признаки в незначительной степени свойственны. Поэтому абсолютно безошибочных простых методов определения ПВХ-пластиков нет (в домашних условиях, конечно).

Часто ПВХ-материалы «прячутся» под торговыми марками и торговыми названиями. Вот некоторые из них: ПВХ, винипласт, винипроз, вестолит, хосталит, виннол, виньон, корвик, сикрон, джеон, дайнел, неппеон, сумилит, луковил, хелвик, павинол, пластикат текстовитин, винилискожа, левопрен, формопласт, гидропласт, сополимер 40, сополимер ВА-15, пенопласт ПВХЭ, пенопласт плиточный ПВ-1, перхлорвиниловая смола, ПВХ-пластизоль, ПВХ-организоль. (Свойства некоторых распространенных синтетических термопластов приведены в конце статьи.)

Но вернемся к литью полимеров. Сырье для повторной переработки путем литья необходимо обезжирить, промыть, высушить и измельчить. Крупные куски плохо расплавляются, из-за чего разогретая масса сильно отличается по вязкости в различных зонах и возникают перегревы, приводящие к термодеструкции материала.

Обязательно удалите посторонние «добавки» – металлические вставки, тканевые накладки, включения из других материалов.

Очень удобным видом вторичного сырья для переработки являются разного рода изделия из полимерных материалов – капрона, нейлона и др. Эти материалы в виде ветоши, кусков тканей, старых чулок, обрывков тросов перед переработкой следует только обезжирить в подогретом содовом растворе и тщательно промыть теплой водой. Измельчение таких материалов не требуется (если только канат попадется слишком толстый и жесткий). Правда, приходится следить за отсутствием в полимере волокон иного состава, так как ранее в капроновых чулках швы, носок и пятка «усиливались» с помощью других волокон.

Отходы рыболовных лесок из капрона и нейлона требуют и обезжиривания, и измельчения.

В любом случае частицы размером более 5 мм для передела крайне нежелательны. Необходимость измельчения материала перед расплавлением является еще одним ограничительным фактором для использования различных видов термопластов. Ведь многие из них при нормальной температуре обычными средствами измельчить не удается, а применение охлаждаемых мельниц в домашних условиях маловероятно.

О свойствах некоторых термопластов

Полиэтилен высокого и низкого давления (иногда различают и полиэтилен среднего давления) относится к классу полиолефинов, причем он является самым дешевым полимером, сочетающим ценные потребительские свойства с высокой технологичностью, поскольку легко поддается всем видам переработки, свойственным термопластам. К тому же изделия из полиэтилена хорошо поддаются механической обработке и соединению сваркой и склеиванием. Полиэтилен и его сополимеры – это химически стойкие пленки, трубы, арматура, детали машин, электроизоляционные изделия широчайшего спектра применения. В быту – это пленки для парников, скатерти и занавески, канистры, канализационные трубы, рукоятки слесарного инструмента, кнопки измерительной и бытовой аппаратуры и многое другое.

Полипропилен – продукт полимеризации пропилена также относится к классу полиолефинов. По свойствам и областям применения очень близок к полиэтилену. Полипропилен в настоящее время чрезвычайно широко используется в автомобилестроении – это решетки радиаторов, панели приборов, бамперы, рулевые колеса, панели дверей, рукоятки, щитки, кнопки и многое другое.

Полистирол – полимер стирола, легко поддается литью, штамповке и термоформированию, широко применяется для производства изделий светотехнического назначения в автомобильной, радиотехнической и других отраслях промышленности. По способности к глубокой вытяжке – вне конкуренции (шкафы холодильников, ванны, емкости). Ударопрочный полистирол – корпуса подавляющего большинства видов вычислительной и бытовой техники, приборов и телевизоров, стиральных машин и холодильников. Это также стеновые панели, электрическая арматура, медицинская и химическая посуда. Полистирольная пленка – основа конденсаторов. Кроме того, полистирол – это пенопласт, детские игрушки и масштабные модели образцов техники и модели для склеивания.

Поливинилхлориды – продукты полимеризации винилхлорида. На основе ПВХ выпускается широкий спектр различных материалов и изделий – волокна, пленки, листы, кабельная изоляция, искусственная кожа, трубопроводы и арматура, тепло-, звуко- и электроизоляционные материалы, смолы для лаков и эмалей, стеновая плитка «под кафель», линолеум, искусственная кожа, упаковочный материал, в том числе и для пищевых продуктов, пластизоли для защиты от коррозии и герметизации сварных швов. В недавнем прошлом из сополимера поливинилхлорида с винилацетатом изготавливали граммпластинки.

Полиамиды – продукты поликонденсации гексаметилендиамина, химически стойкий литьевой полимер для изготовления конструкционных и электроизоляционных изделий, способен воспринимать высокие удельные механические нагрузки. Применяется для изготовления высоконагруженных химически стойких деталей (насосы, турбины, опоры вращения), волокон и композиционных материалов. Полиамиды более известны под торговыми названиями продуктов, которые из них делают. Такие полиамиды, как капрон, силон, дакрон, анид, фенилон, дедерон, применяются не только в технике, но и в текстильных изделиях.

Этролы – наполненные пластики на основе эфиров целлюлозы, используются для получения деталей литьем под давлением, штамповкой, термоформированием и выдуванием. Служат для изготовления пленок, листов и профилей; деталей автомобилей и самолетов; изделий с повышенной водо-, морозо-, тепло- и огнестойкостью; деталей в текстильном машиностроении; бытовых изделий (авторучек, автомобильных рулевых колес).

Поликарбонаты – сложные эфиры угольной кислоты, обладают высокими диэлектрическими свойствами, сохраняющимися в широком диапазоне температур и частот, применяются для изготовления радио- и электротехнических изделий, а также предметов светотехнического и медицинского назначения. Последнее время большой популярностью пользуются козырьки и навесы из поликарбоната, теплицы.

Полиметакрилаты – полимеры эфиров метакриловой кислоты, жесткие прозрачные пластики, более известные под названием «органическое стекло». Применяются в качестве прозрачного конструкционного материала, безосколочных стекол, в хирургии, стоматологии и офтальмологии (контактные линзы). Оптический и конструкционный материал в лазерной технике, основа клеев и лаков.

АБС-пластики – тройные сополимеры акрилонитрила, бутадиена и стирола, в которых дисперсной фазой является бутадиеновый каучук (как в ударопрочном полистироле). Влаго-, масло-, кислото-, щелочестойкий материал, по механическим свойствам и теплостойкости превосходящий ударопрочный полистирол. Применяются для изготовления крупных деталей автомобилей, корпусов радио- и телеприемником, электроосветительной арматуры, спортинвентаря, мебели, сантехники, а также в качестве наполнителя для ПВХ, поликарбонатов, полистирола.