Электропрялка своими руками

Выбрасывая мусор в контейнер, я обратил внимание на стоящий рядом с контейнером старый электропроигрыватель с сохранившимся электродвигателем. Считаю, что такие двигатели (и двигатели вообще!) выбрасывать просто грех. Ведь двигатель – основа многих бытовых приборов и других самоделок. Безусловно, любые бытовые приборы можно купить, однако не у каждого есть такая возможность. Бесплатный же двигатель позволит вам смастерить и вентилятор, и сверлилку, и другую необходимую в хозяйстве вещь. В этом материале я предлагаю сделать на основе электродвигателя от проигрывателя самопрялку, незаменимую помощницу тем, кто занимается изготовлением изделий из шерсти и пуха.

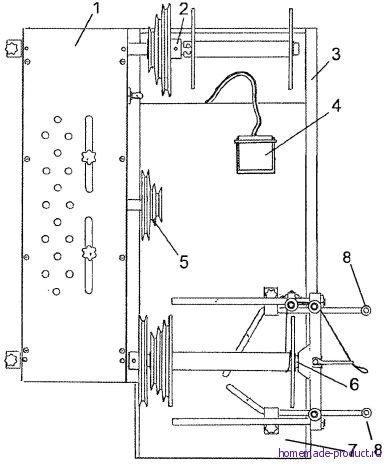

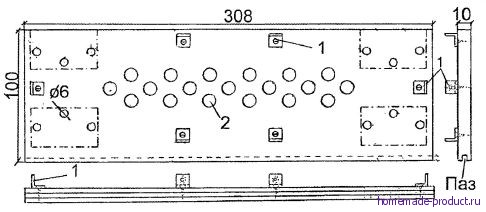

Рис. 1. Конструкция прялки (вид сверху): 1 – корпус; 2 – сматывающий узел; 3 – ящик-подставка под корпус; 4 – педаль; 5 – шкив двигателя; 6 – скручивающий узел; 7 – крышка ящика; 8 – подставки для катушек

Конструкция прялки приведена на рис. 1. В общем-то на рис. 1 и 2 показана прялка, корпус которой установлен на ящике с крышкой. Но мы вначале рассмотрим только конструкцию корпуса с основными узлами. Такими узлами у прялки являются двигатель, а также скручивающее и сматывающее устройства. Для включения-выключения двигателя предназначена педаль.

Рис. 2. Корпус прялки с основными узлами укреплен на ящике: 1 – стойки; 2 – кожух корпуса; 3 – прорезь для вала двигателя; 4 – стенка корпуса; 5 – прорези для крепления двигателя

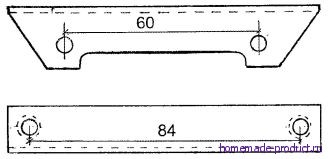

Прежде всего разберемся, как прикрепить двигатель к корпусу электропрялки, точнее к верхней части кожуха корпуса. Для этого придется изготовить из уголка 20х20х3 мм (или согнутой под углом 90° металлической пластинки толщиной 2…3 мм) кронштейн (рис. 3). В одной из полок кронштейна сверлят на расстоянии 60 мм два отверстия диаметром 4 мм, которые позволят привинтить винтами кронштейн к двигателю, используя имеющиеся на углах сердечника двигателя отверстия. На концах другой полки сверлим по отверстию диаметром 5 мм и нарезаем в них резьбу М6, чтобы привинтить кронштейн к верхней части кожуха корпуса, в котором предусмотрим для этого специальные пазы.

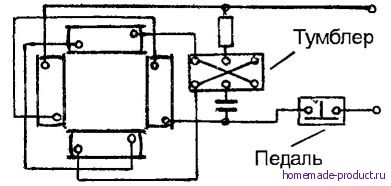

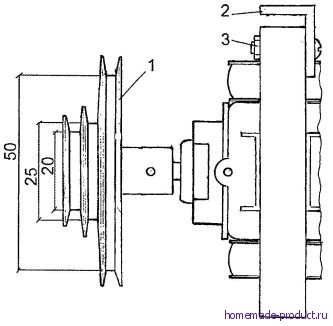

Так как для нашей прялки необходимо, чтобы направление вращения вала двигателя можно было изменять, в схему подключения двигателя следует установить тумблер, например, типа ТП, который обеспечит подключение конденсатора и сопротивления к разным обмоткам (рис. 4). Кроме того, еще придется сделать педаль, нажатием на которую ногой можно включать прялку. В качестве педали можно использовать подходящие кнопочные выключатели, но лучше для этой цели подойдет одноклавишный выключатель, под клавишу которого нужно установить пружины, чтобы возвращать педаль после нажима в исходное положение. Теперь двигатель, подключенный к сети соответствующим образом (с возможностью реверса), прикрепляют к кожуху корпуса, пропустив вал в паз стенки, и насаживают на вал шкив (рис. 5). Сразу скажу, что шкивы, валы, втулки желательно выточить на токарном станке, но их можно сделать и самим. С двигателем пока все.

Теперь о валах скручивающего и сматывающего устройств. Проще всего их изготовить из стержней диаметром 9…11 мм, не забыв отшлифовать их в местах контакта со стойками, в которых они вращаются. Если валы предполагается выточить на токарном станке, то необходимо в месте установки на них шкивов предусмотреть небольшое утолщение, что упростит посадку шкива на вал.

Конструкция скручивающего устройства приведена на рис. 6. Состоит она из вала, на котором надеты рогулина, катушка со шкивом, отдельный шкив и втулка. Катушка со шкивом свободно вращается на валу, а остальные детали закреплены на нем либо винтом, либо штифтом.

Рис. 6. Скручивающее устройство: 1 – фиксирующая втулка с винтом; 2 – стойка; 3 – поводок; 4 – ползун; 5 – ролик; 6 – нить с петлей; 7 – крючок; 8 – рогулина; 9 – катушка со шкивом; 10 – шкив

Как уже говорилось, вал вращается в подшипниках скольжения – отверстиях, имеющихся в двух стойках (о конструкции стоек чуть ниже). Чтобы вал не выпал из своих «подшипников» на одном конце вала установлена фиксирующая втулка, не позволяющая валу сдвигаться вправо (см. рис. 6). А перемещаться влево валу мешает отдельный шкив, сидящий на валу на штифте. Если фиксирующую втулку выточить сложно, ее можно сделать самим. Для этого надо подобрать трубки диаметром 10х12, 12х14 и 14х16 мм. Точно соблюдая перпендикулярность реза к осевой линии трубки, готовят три «патрубка» длиной по 15 мм. Далее горячим способом насаживают патрубки один на другой. У полученной втулки сторону, прилегающую к стойке, шлифуют, а отверстие в случае необходимости рассверливают так, чтобы втулка свободно насаживалась на вал. После этого остается просверлить в стенке радиальное отверстие и нарезать резьбу М4. Также можно сделать самим и шкивы. Для них подбирают пластины из дюраля, эбонита, оргстекла и тому подобных материалов. На бортики ручейков шкивов нужны заготовки толщиной 1,5 мм, для «дна» ручейков шкива двигателя – 3 мм, для «дна» ручейков остальных шкивов – 2 мм. Втулки крепления шкивов к валу делают аналогично фиксирующим втулкам.

При изготовлении шкива из пластин вырезают соответствующие диски, точно по центру сверлят в них отверстие для крепящей втулки, проверяют центровку пластин. Далее подгоняют плоскости дисков друг к другу, обезжиривают их поверхности, смазывают их и втулку соответствующим материалу клеем, ориентируясь на клей «холодная сварка», который не только клеит, но и заполняет щели, если они окажутся из-за недостаточной подгонки дисков. Затем насаживают диски на втулку и сжимают диски.

Основу (пластину) рогулины вырезают из 10-миллиметрового оргстекла. В центре основы приклеивают или приклепывают деталь (из того же материала) в виде усеченного конуса и сверлят в основе сквозное осевое отверстие по диаметру вала. Посередине пластины рогулины в ее боковине сверлят отверстие под резьбу М3, вокруг которого делают углубление, соответствующее форме петли крючка, изогнутого из 1,5…2-миллиметровой проволоки (см. рис. 6). Проще всего это углубление сформировать, вдавив в боковину саму петлю горячим металлическим предметом, например, паяльником. Затем, подравняв дно углубления, в отверстии нарезают резьбу М3. С обратной стороны основы боковины (напротив петли крючка) сверлят отверстие под винт М4, которым рогулину фиксируют на валу.

На концах основы рогулины на ее лицевой грани сверлят по отверстию под резьбу М5, куда ввинчивают поводки рогулины, представляющие собой отрезки 5-миллиметровой проволоки (на одном из концов каждого отрезка, понятно, придется нарезать резьбу М5). Ввинченные в основу рогулины поводки контрят винтами М4, под которые устанавливают ролики для направления прядки пучка волокон. На поводки надевают по движку с роликом, через один из которых тоже проходит скручиваемая нить. Когда эта нить, наматываясь на катушку заполнит все пространство под движком, пряжу останавливают, а движок передвигают, располагая его над свободным местом на катушке.

Предлагаю простой метод изготовления движка. Нужно подобрать толстостенную трубку длиной 5…6 мм с отверстием 6 мм. Посередине трубки сверлят радиальное отверстие и нарезают в нем резьбу М3 для стопорного винта. С противоположной стороны трубки делают в стенке поперечную прорезь типа «ласточкин хвост», в которую вставляют наполовину сточенную часть оси ролика, изготовленную из 3-миллиметровой проволоки. Место установки оси на основании пропаивают.

Для изготовления роликов понадобится трубка с отверстием диаметром 3…4 мм и длиной около 5 мм. Трубку залудить и с обоих торцов припаять бортики, в качестве которых лучше всего подойдут шайбы нужного диаметра. Готовый ролик надеть на ось движка и зафиксировать гайкой. Сделать еще два таких ролика и установить их на основании рогулины (см. рис. 6). (Для направления хода нити разрешается вместо роликов использовать крючки). Движок надевают на поводок и фиксируют его в устанавливаемом месте винтом с барашком. Такой движок хотя и проще в изготовлении, но «работать» движком, показанным на рис. 6, гораздо удобнее. Для его изготовления нужно вырезать пластинку размером 20х6 мм из 1…1,5-миллиметрового листового металла, обогнуть ее вокруг поводка, придав ей U-образную форму. Далее, подобрав или сделав четырехгранную гайку размером 6х6 мм и с резьбой М3, впаять эту гайку между боковинами U-образной заготовки, оставив миллиметровые бортики для крепления прижимной пружины. Последнюю выполняют из стальной, достаточно упругой полоски, согнув ее, как показано на рис. 6. Осталось пробить в полоске отверстие, уложить на гайку между бортиками и привинтить винтом М3. Как сделать ролик и прикрепить его к основанию движка было сказано выше.

Для изготовления катушки со шкивом подберите трубку диаметром 14х16 мм и шириной 126 мм. На трубке с одной стороны на расстоянии 4 мм от края, а с другой стороны (со стороны шкива) на расстоянии 15 мм просверлить по пять отверстий диаметром 2 мм. Подготовить из 3-миллиметрового термопластика боковины катушки, предусмотрев в них центральные отверстия диаметром чуть меньше 16 мм. Осталось нагреть трубку и надеть на нее боковины, расположив их рядом с отверстиями в трубке. Как было указано выше, подготовить шкив с учетом того, что одна боковина будет и бортиком шкива (диаметры ручейков шкива соответственно равны 40, 50 и 60 мм), смазать отверстие шкива и трубку клеем и насадить шкив на трубку. Для повышения прочности крепления боковин к трубке их стыки (с внутренней стороны) промазывают термопластиком, разогревая его так, чтобы он приварился к боковинам и проник в отверстия в трубке. При правильно выполненной сварке боковины будут прочно держаться на трубке, а шкив не будет проворачиваться. В правой боковине катушки сверлят отверстие для крепления нити. Чтобы катушка свободно вращалась на валу, нужно выточить из текстолита или другого материала две втулки и вставить их в трубку-ось катушки.

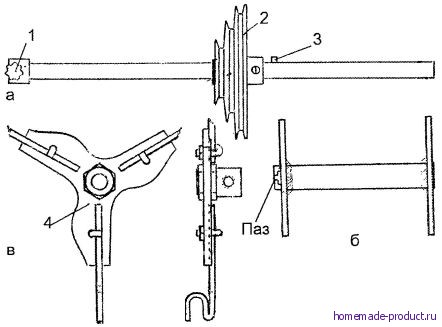

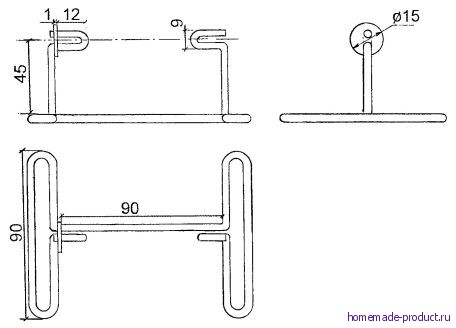

Рис. 7. Сматывающее устройство: а – вал со шкивом; б – катушка; в – крестовина; 1 – фиксирующая втулка с винтом; 2 – шкив; 3 – шпенек; 4 – основа крестовины

Изготовив еще и отдельный шкив, можно собирать скручивающее устройство. Делают это следующим образом. На вал насаживают отдельный шкив и закрепляют его винтом, предварительно отрегулировав местонахождение шкива (зазор между стойкой и шкивом должен быть незначительным). Затем надевают на вал катушку со шкивом, а затем и собранную рогулину, которую стопорят на валу винтом М4. Втулку фиксации вала в стойках устанавливают при подготовке прялки к работе. Со скручивающим устройством мы разобрались. Осталось взять 40 см прочной крученой нити, свернуть ее вдвое, концы связать, образовавшуюся петлю продеть в отверстие в правой боковине катушки и, уложив на ролики поводка, пропустить через крючок (см. рис. 6). Теперь, завязав прядку скручиваемых волокон за выступившую из крючка нитяную петлю, можно было бы начинать прядение, если бы прялка была полностью собрана.

Сматывающее устройство (рис. 7) состоит из вала, шкива и втулки, фиксирующей вал в стойках. Скрученную нить наматывают либо на крестовину с крюками, либо на катушку. В стержне длиной 245 мм, подготовленном для вала, на расстоянии 90 мм от края сверлят 2-миллиметровым сверлом на глубину 5 мм глухое отверстие, в котором крепят шпенек зацепа катушки. Для втулки, фиксирующей вал в стойках, в 5 мм уже от другого края вала в последнем 5-миллиметровым сверлом также сверлят глухое отверстие глубиной 2 мм. По уже отработанной технологии готовят шкив (диаметры его ручейков 30; 50 и 70 мм). Шкив насаживают на вал с левой стороны, фиксируя его стопорным винтом примерно в 5 мм от шпенька. Расстояние между стойкой и шкивом должно быть примерно равно толщине шкива двигателя, чтобы при установке пассика ручейки обоих шкивов установились на одной линии.

Для изготовления катушки (см. рис. 7,б) подбирают трубку диаметром 10х12 мм и длиной 90 мм. На конце трубки для зацепа за шпенек вала делают Т-образную прорезь шириной 2 мм. В 4 мм справа от прорези, а на правом конце трубки в 4 мм от края сверлят в трубке (по окружности) 5 отверстий диаметром 2 мм. Подготовив из 3-миллиметрового термопластика боковины с соответствующими отверстиями в центре, насаживают их на трубку аналогично тому, как насаживали боковину на катушку со шкивом.

Для изготовления крестовины из 5-миллиметрового оргстекла вырезают основание в виде 3-лопастного пропеллера (рис. 7,в). В каждой лопасти основания полукруглым скребком или другим инструментом формируют для крюков продольные выемки глубиной 2 мм и шириной 4 мм. Вплотную с выемками сверлят по отверстию диаметром 4 мм под винт, крепящий крюк к основанию. Крюк сгибают из 4-миллиметровой проволоки, например, серебрянки. В центре основания предусматривают отверстие для установки крепящего узла крестовины. Метод его изготовления аналогичен изготовлению втулок крепления шкивов к валу, но удобнее подобрать вместо простой трубки 10х12 мм трубку с резьбой и двумя гайками от электропатрона. Эту трубку вставляют в отверстие в основании крестовины и закрепляют с помощью гаек. Полная сборка крестовины и крепление ее на валу производят при подготовке к работе по сматыванию пряжи в моток. При этом крестовину устанавливают вместо втулки фиксации вала либо на вал сматывающего устройства (при сматывании с катушки со шкивом), либо на вал скручивающего устройства (при сматывании с простой катушки). При скручивании двух нитей в одну для катушек со скручиваемыми нитями делают специальные подставки, оси которых расположены вертикально (см. рис. 1). Об этих подставках мы расскажем в конце материала.

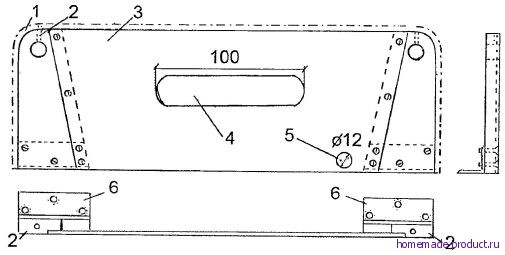

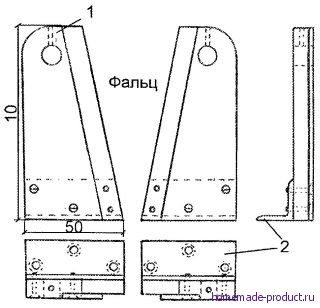

Корпус прялки включает в себя стойки для установки валов, основание, переднюю и заднюю стенки, а также кожух. Стойки для установки валов (рис. 8 ) выполнены из 10-миллиметрового текстолита. В стойках предусмотрены отверстия для вала, а также отверстия для смазки валов. Если стойки не из текстолита, то в них придется вмонтировать подшипники скольжения. Для крепления передней и задней стенок к стойкам в них выбраны фальцы. Для крепления стоек к основанию служат металлические уголки 20х20х3 мм, длина которых соответствует ширине основания стоек.

Основание корпуса (рис. 9) вырезано из 10…12 мм фанеры, вдоль основания в выступающей (передней) стороне выполнен паз (или фальц) для выдвижной крышки ящика. В основании имеются вентиляционные отверстия диаметром 10…15 мм, а также отверстия для электропроводов. Стойки крепят с помощью уголков к основанию на шурупах. Из 3-миллиметрового листа пластмассы (или другого материала) вырезают среднюю часть передней и задней стенок (рис. 10) и крепят к стойкам (погружая в фальцы) с помощью винтов. На передней стенке предусмотрен паз для вала двигателя.

Рис. 10. Передняя стенка корпуса: 1 – кожух; 2 – стойка; 3 – собственно стенка; 4 – прорезь для вала двигателя; 5 – отверстие для тумблера; 6 – уголки для крепления двигателя

Кожух П-образной формы выгибают из 4-миллиметрового термопластика, нагревая его в местах сгиба. На рис. 10 контуры кожуха отмечены пунктирной линией. В верхней части кожуха сверлят вентиляционные отверстия и делают прорези для ручек-винтов крепления двигателя (рис. 11). Если кожух в месте прорезей окажется недостаточно прочным, его усиливают дополнительной накладкой. Основание корпуса со стенками соединяют с помощью уголков (см. рис. 9), а кожух со стойками – винтами. В корпусе в безопасном месте располагают конденсатор и сопротивление. Установив на место тумблер, выполняют все электрические соединения, после чего, просунув изнутри корпуса вал двигателя в прорезь передней стенки, насаживают на вал шкив и закрепляют его. При установке на место кожуха к нему подвешивают ручками-винтами двигатель.

Рис. 11. Корпус в сборе (вид сверху): 1 – корпус; 2 – стойка; 3 – стенка; 4 – прорези для крепления двигателя

Осталось из кордовой или другой прочной нити, связав ее концы, сделать пассик. Сложенный вдвое, он должен свободно надеваться на шкив двигателя и шкив скручивающего или сматывающего устройств. Чтобы пассик не скользил по шкиву, его следует натереть канифолью.

Прялка по сути готова. Можно прясть, сучить, сматывать нить с барабана в мотки и на катушки и даже, если это еще требуется, помогать распускать на шленку чулки.

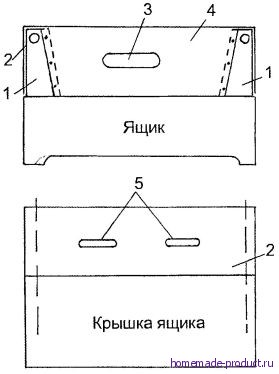

Для хранения узлов и деталей прялки целесообразно корпус укрепить на ящике с выдвижной крышкой. Длина ящика должна соответствовать длине корпуса, при этом внутри ящика должны помещаться (без разборки) скручивающее и сматывающее устройства и другие принадлежности. Словом, примерные его размеры – 300х250х290 мм. Долевые стенки ящика и крышку желательно выполнить из 10-миллиметровой фанеры, торцевые стенки можно делать и потоньше. На выступающей долевой стенке ящика с внутренней стороны формируют паз, как на основании корпуса. Но долевых краях крышки по размеру пазов делают гребни, что позволяет выдвигать крышку из ящика. Конечно, для крышки пазы на основании корпуса и стенке ящика должны быть строго параллельны.

И еще. Неплохо бы закрыть все механизмы прялки, расположенные над ящиком, каким-либо легкосъемным и прочно соединяемым с ящиком футляром с ручкой. Прялка приобретет приятный внешний вид, ее будет удобно переносить, а главное, под футляром образуется дополнительная емкость, где можно разместить, например, запасные катушки и другие принадлежности. Сделать это будет нетрудно, достаточно по образу и подобию стенки корпуса вырезать из той же фанеры стенку футляра, изготовить (согнуть) кожух футляра аналогично кожуху корпуса, с помощью каркаса жесткости соединить стенку и кожух, после чего организовать соединение футляра с прялкой разъемными (зацепными) шарнирами и замками. Подробнее о футляре говорить не стоит, так как каждый придумает свой вариант.

Прялка сделана. Но всегда есть «но». Так, на первых порах мои вязальщицы были не довольны тем, что при вязании с катушки, установленной на прялке, она сильно тормозила ход пряжи. Пришлось для катушки сделать подставку (рис. 12), на которой катушка вращаться стала легко и свободно. Других претензий к прялке не было.

При изготовлении прялки указанные на рисунках и в тексте размеры могут быть изменены. Так, в случае увеличения толщины шкива придется увеличить и длину вала. И так далее.

О материале. 10-миллиметровую фанеру взял от корпуса выброшенного телевизора. В последнем можно также найти тумблеры и уголки, конденсаторы и сопротивления. Термопластик – внутренняя обшивка холодильника.

Подготовка прялки к работе

При подготовке прялки к собственно прядению вал скручивающего устройства (вал со шкивом, на котором вращается катушка со шкивом и укреплена рогулина) вставляют в отверстия стоек с левой стороны корпуса, фиксируют вал втулкой (cм. рис. 1 и 6). Пассик свертывают восьмеркой и складывают вдвое, после чего обе петли одного конца пассика надевают на один из малых ручейков шкива двигателя, а вот у второго конца пассика одну петлю надевают на малый ручеек шкива катушки со шкивом, а другой – на шкив вала. Перемещением двигателя в пазах кожуха корпуса обеспечивают небольшое натяжение пассика, после чего в этом положении двигатель фиксируют, зажимая винты. Петлю из прочной нити, укрепленную на катушке со шкивом, протягивают через ролики, направляющие ход нити, и крючок (см. рис. 6). Тумблером устанавливают нужное направление вращения вала двигателя. К концу петли прикручивают пучок расчесанных волокон и приступают к прядению, включив двигатель. Периодически останавливая прялку, перемещают движок по поводку рогулины для равномерности укладки спряденной нити на катушку со шкивом. По мере заполнения катушки пряжей пассик на ее шкиву перекладывается на ручеек большого диаметра. Наличие трехручейкового шкива на катушке, а также возможность регулировки натяжения пассика позволяет обеспечить равномерность скручивания нити. Располагая пассик на том или другом ручье шкива двигателя, можно увеличивать или уменьшать скорость прядения. Неопытным прядильщицам рекомендуется укладывать пассик на шкиве двигателя в ручеек меньшего диаметра, а опытным – в средний.

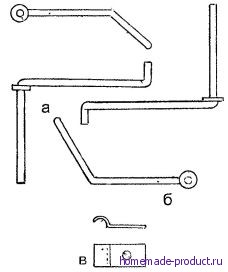

А теперь разберемся, как из двух нитей скручивать одну (автор называет данный процесс сучением). Как уже говорилось ранее, в этом случае для катушек, на которых намотаны скручиваемые нити, делают из проволоки специальные подставки (рис. 13).

При установке катушек на штыри подставок нужны втулки, внутренний диаметр которых должен соответствовать диаметру осей-стержней подставки. При изготовлении втулок не требуется большая точность, они должны свободно входить в трубки катушек. Такие подставки понадобятся только на время сучения пряжи с катушек.

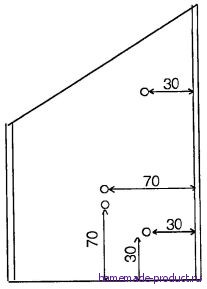

Подставки изгибают из 5-миллиметровой проволоки (см. рис. 13). В нижней части стержней, на которые надевают катушки, припаивают опорные шайбы. Подставки крепят на выдвижной крышке ящика. Разметка отверстий, которые необходимо просверлить в крышке, чтобы установить подставки, приведена на рис. 14. Так, в 70 мм от внешнего края крышки сверлят два сквозных 5-миллиметровых отверстия, в которые будут вставлять загибы подставок. Замечу, что расстояние между отверстиями равно толщине боковой стенки ящика. Дело в том, что обе катушки с нитями, которые предстоит скручивать, должны быть расположены по обе стороны рогулины. А для этого придется несколько выдвинуть крышку ящика (рис. 15). И для устойчивости крышки желательно, чтобы боковая стенка ящика находилась между этими отверстиями для загибов подставок. Чтобы зафиксировать подставки в нужном положении, их прижимают к крышке скобками, которые привинчивают к крышке (см. рис. 13). Для этого в 30 мм от края крышки ящика (cм. рис. 14) формируют два отверстия диаметром 4 мм (расстояние между ними тоже зависит от толщины боковой стенки ящика. С нижней стороны крышки вокруг этих отверстий выдалбливают гнезда под гайки М4, чтобы последние полностью туда входили. Гайки крепят в гнезда на клею. Скобки изгибают из металлических пластин толщиной 1…1,5 мм.

Итак, перед началом сучения сначала производят те же операции, что и при подготовке к прядению, но пассик на шкиве двигателя размещают в ручейке большого диаметра, с помощью тумблера устанавливают обратный ход вращения вала двигателя, а на выдвижной крышке ящика закрепляют подставки (рис. 15). Делают это так. Сначала короткий загиб правой подставки вставляют в соответствующее отверстие в крышке и прижимают скобой подставку к крышке. Затем сдвигают крышку влево до упора (последним служит выступающий снизу крышки короткий загиб правой подставки), вставляют в нужное отверстие короткий загиб левой подставки и закрепляют ее, проследив, чтобы стенка ящика находилась между загибами подставок. В трубки катушек с обеих сторон вставляют втулки. Надев катушки на стержни подставок, концы пряжи с обеих катушек привязывают «бантиком» к петле (cм. рис. 6) и приступают к сучению. Регулировку равномерности скручивания нити производить так же, как и при прядении.

Для сматывания нити с катушки со шкивом на «простую» катушку вал сматывающего устройства со шкивом вставляют в отверстия стоек, расположенных с правой стороны корпуса и фиксируют вал втулкой (cм. рис. 7). Со скручивающего устройства снимают пассик и, свернув его вдвое, надевают на ручеек большого диаметра шкива двигателя и на ручеек малого диаметра шкива сматывающего устройства. Подрегулировав натяжение пассика (оно должно быть слабым), двигатель фиксируют на кожухе корпуса. Намотав немного пряжи на катушку, ее насаживают на вал, зацепив прорезью за шпенек вала. Приступают к сматыванию, регулируя рукой равномерность укладывания нити на катушку. По мере заполнения пряжей катушки частоту ее вращения следует уменьшить, перемещая пассик по ручейкам шкивов. Заполнив катушку, ее заменяют другой. При этом нужно стремиться к тому, чтобы на обоих катушках было намотано одинаковое количество пряжи.

Скрученную пряжу, кроме пряжи из пуха со шленкой, целесообразно сматывать в мотки, так как ее приходится мыть. При сматывании пряжи в моток прялку необходимо сдвинуть к краю стола, вместо втулки, фиксирующей вал, установить крестовину в сборе (см. рис. 7), за один крюк привязать пряжу, установить пассик на самые малые обороты крестовины и приступить к сматыванию, регулируя рукой равномерность укладывания пряжи на крюках. Чтобы снять моток с крестовины, достаточно освободить один крюк. Чтобы надеть моток на крестовину, те же действия производят в обратном порядке.

При перемотке пряжи с мотка на катушку моток следует надеть на крестовину, установить последнюю вместо втулки, фиксирующей вал скручивающего устройства, предварительно сдвинув прялку к краю стола. Катушку надевают на вал сматывающего устройства.

Рис. 15. Прялка с ящиком, подготовленная к сучению: 1 – скручивающее устройство; 2 – крышка ящика; 3 – катушки

Когда-то, вероятно и сейчас, вязальщицы пуховых платков распускали на шленку хлопчатобумажные чулки, для чего требовалось минимум два человека. При наличии такой прялки помощник не требуется. Нужно только чулок скатать «баранкой», прицепить к баранке несколько прищепок, которые будут не только препятствовать произвольному разматыванию чулка, но и утяжелит его так, чтобы вес чулка позволял нитям и «выходить» из петель, и одновременно находиться в подвешенном состоянии.

Такой же помощницей прялка будет и тем, кто занимается вязанием (плетением) мочалок из нитей распущенных мешков из-под сахара. И мешок поможет распустить, и нити скрутить.

Добрый вечер, а можете машинку для намотки ниток для кисточек со счетчиком оборотов?