О рейсмусовом станке

Альманах Сделай сам я выписываю с первых дней его создания. В прошлых изданиях был сделан запрос, как на обычных деревообрабатывающих станках «рейсмусовать» заготовки. На этот вопрос я не стал отвечать, посчитав, что он не требует особого внимания. Но получив Сделай сам № 6 за 2002 год, где было опубликовано предложение по этому поводу читателя В. Гущина, решил, что написать все-таки надо.

По всей вероятности Гущин обладает строгальным станком для обработки досок шириной не менее 400 мм. Собираясь превратить этот станок в рейсмусовый, автор предлагает изменить направление вращения вала строгального станка в обратную сторону. Но как в этом случае быть с режущими ножами? Ведь, задав валу обратное вращение, ножи вынуждены будут работать затылком, а не режущей кромкой. Это одно. (В статье В. Гущина совершенно правильно указывается, что при развороте двигателя на 180° придется изменить направление вращения вала. – Примечание редактора.) Теперь другое. Никакие прижимные пружины доску в станке надежно не удержат. Под ударами ножей заготовка начнет вибрировать, и чистоты строжки не получится. На заводских рейсмусовых станках, чтобы обеспечить нужное качество обработки поверхности, предусмотрены два вала: один передний (одновременно и подающий и прижимный) и один прижимной принимающий. Это сложная штука. Кроме всего, они ещё и подпружинены. Так что и на рейсмусовых станках старой конструкции частота строжки не ахти какая. Оценивая работу рейсмусовых станков хочу добавить, что они имеют тенденцию иногда выбивать подаваемую заготовку назад, а это очень опасно. Чтобы предотвратить подобное, станки оборудуют специальными самозаклинивающимися гребенками, но всё равно заготовка нет-нет и вылетит назад, если гребенки плохо отрегулированы или у них сработались зубцы.

А куда автор думает девать стружку? (В. Гущин тоже поставил эту проблему. – Примечание редактора.) Что произойдёт, если ножи подхватят встречный выпадной сучок? В этом случае произойдёт заклинивание ножей. Ведь выброс стружки в этом случае будет происходить через щель между плитами фуговального станка (рис. 1). А если скол большой, то заклинивание ножевого вала неизбежно, что может привести даже к повреждению плит строгального станка. Лично я считаю, что эта игра не стоит свеч. Сделать можно всё, но надо ли? Наша промышленность в своё время выпускала рейсмусовые станки типа ДОС-5 и ДОС-3, но на этих станках рейсмусовый агрегат работал весьма плохо.

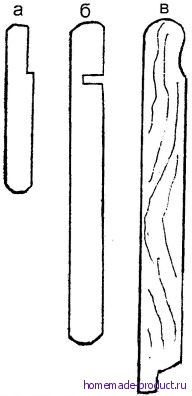

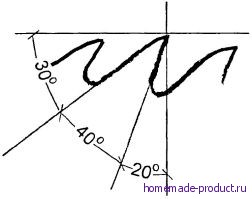

Теперь о том, как я управляюсь с проблемой рейсмусования заготовок. Эту работу я делаю на циркульной пиле. Но при этом необходимо провести специальную подготовку пильного диска к работе. Дело в том, что пильный диск должен быть хорошо заточен, необходимо также, чтобы зубья диска имели по всему диаметру одинаковую длину. Повторяю, ни один зуб не имеет права быть длиннее или короче другого. А для этого зубья придется «отфуговать». Делаю я это так. Закрепляю диск на валу станка, включаю последний, после чего большим куском абразивного камня шлифую с торца зубья пильного диска. В процессе «фуговки» абразивный камень обязательно двигаю, как показано на рис. 2, иначе пильный диск просто прорежет в камне канавку, не обеспечив нужного эффекта. Затем тщательно развожу зубья. Это очень нужная и ответственная операция, так как если разводка будет выполнена некачественно, то чистого реза не получится. Понятно, что одинаковый отгиб зубьев по всему диаметру пильного диска – требование обязательное! Как выглядит качественная разводка, показано на рис. 3. Контролировать развод зуба разрешается и на глазок, но лучше применять специальный шаблон (рис. 4,а). Разводят зубья или в тисках, или прямо на валу станка с помощью обычной разводки – металлической пластинкой с прорезью, ширина который чуть больше толщины полотна пилы (рис. 4,6). Затем зубья затачивают соответственно твердости той древесины, которую придется обрабатывать. Для мягких пород достаточно заточки, приведенной на рис. 5 (данные взяты из Справочника мебельщика, изданного в 1968 году в издательстве «Техника»).

Теперь немного о направляющей линейке, которая является немаловажной деталью при получении одинаковых по толщине пиломатериалов. Высота такой линейки не менее 80 мм, длина ее равна длине станочной плиты. Это обеспечит правильный посыл заготовки на пильный диск. Линейку, конечно, устанавливают строго параллельно пильному диску. Отклонения в ту или в другую сторону исключаются, так как либо начнет «гореть» пила, либо будут нарезаться клинья.

Ну а затем вперёд и с песней, только не забывайте о технике безопасности. То есть подавайте заготовку на завершающем этапе пиления с помощью толкача (см. рис. 4,в), так как наши станки шутить не любят. И еще. Никогда не работайте на строгальном станке, если на валу (а он один и для пилы, и для фуганка) укреплен пильный диск. Чтобы снять пилу, много времени не потребуется, а вот рассматривать покалеченную руку будешь всю жизнь. Я построил своими руками не один дом, рейсмусовал даже половую рейку. И все, что я здесь написал о пильных дисках, проверено на практике. А всем плотникам и столярам настоятельно советую приобрести пилу с победитовой напайкой. Дорого! Зато здорово – ни точить, ни разводить.